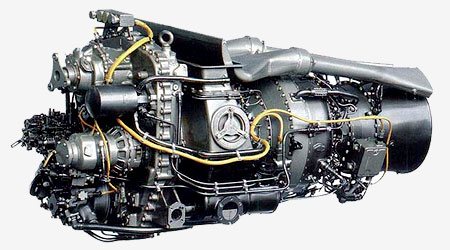

Т-80 — первый в мире серийно производимый танк с газотурбинным двигателем (ГТД). Работы по оснащению танков силовыми установками этого типа начались еще в конце 1950-х годов. Тогда на опытные образцы боевых машин ставились вертолетные двигатели. Быстро выяснилось, что они неспособны нормально работать в наземных условиях — вибрация и облака пыли быстро выводили ГТД из строя. Пришлось разрабатывать двигатель с самого нуля. Но откуда вообще возникла идея устанавливать газотурбинный двигатель на танк? «Во-первых, таким образом хотели решить проблему повышения боеготовности машины в условиях нашего сурового климата, — говорит Сергей Суворов, военный эксперт, кандидат военных наук, в прошлом — офицер-танкист. — Для того чтобы танк с дизельным двигателем мог начать движение при температурах от 0 до -20°С, необходимо для начала разогреть двигатель с помощью специального устройства — подогревателя — в течение 20−30 минут, затем запустить силовой агрегат и еще прогревать его около 10 минут на холостом ходу, пока температура охлаждающей жидкости в системе охлаждения не поднимется примерно до 40 °C. Таким образом, зимой требуется в общей сложности 30−40 минут для выхода танка по тревоге из парка, что в боевых условиях немало. Газотурбинный танк может трогаться с места уже через 45 секунд после нажатия на кнопку пуска двигателя независимо от температуры окружающего воздуха.

Второе преимущество ГТД — так называемый коэффициент приспособляемости двигателя. Чем выше его значение, тем проще может быть конструкция коробки передач. Коробка передач Т-80 схожа с той, что установлена на Т-64, но в ней убран один планетарный ряд — в результате вместо семи передач их всего четыре. А упрощение всегда означает повышение надежности и удешевление конструкции, снижение утомляемости механика-водителя. Впрочем, сам по себе газотурбинный двигатель заметно дороже дизельного».

Не задохнуться в пыли

Еще одним толчком для советских конструкторов стала информация о том, что темой газотурбинных танков стали интересоваться в США. В условиях холодной войны и гонки вооружений советское руководство не могло пропустить такую информацию мимо ушей. Нашей оборонке пришлось срочно приступить к работе, и в результате Т-80 появился на свет раньше своего газотурбинного собрата-конкурента — танка M1A1 Abrams — на несколько лет.

Одной из главных задач, которую предстояло решить конструкторам, была защита газотурбинного двигателя от пыли. Та система очистки воздуха, которую в результате удалось сделать, уникальна, и аналогов в мире ей нет. Газотурбинный Abrams тоже имеет систему очистки, однако в ходе американской операции в Ираке «Буря в пустыне» выяснилось, что в условиях песчаной бури американский танк мог двигаться или стоять на месте с работающим двигателем не более 15 минут. Затем приходилось останавливаться и вытряхивать песок из бумажных фильтров. В Т-80 с пылью боролись прямоточные циклоны — вихревые газоочистители. Кроме того, пневмовибратор стряхивал песок с наиболее подверженного загрязнению соплового аппарата. После остановки двигателя пыль также стряхивалась с лопаток турбины, и на них не происходило запекания песка в виде стекловидной массы.

Оружие

Трофей противника: тест-драйв танка «Пантера»

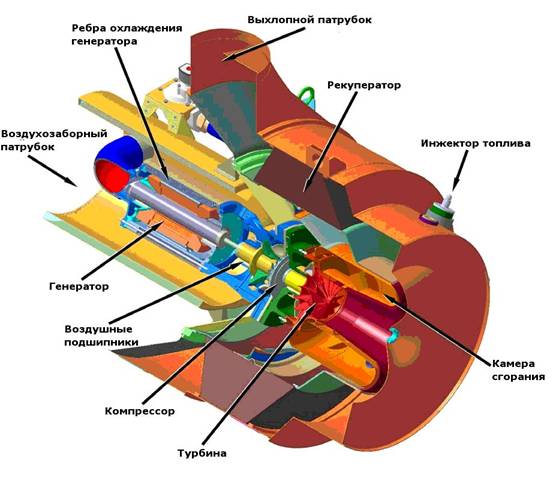

Как работает газотурбинный двигатель? Если рассматривать, более подробно процесс работы газотурбинного двигателя, то можно выделить несколько этапов, которые в соединении описывают сложный процесс преобразования энергии сжатого газа в механическую работу. Какие это этапы?

- Подача и смесь. Атмосферный воздух в сжатом виде поступает из компрессора в камеру сгорания. Туда же поступает и топливо, в результате чего получается топливная смесь, которая в процессе сгорания выделяет очень много энергии.

- Преобразование. После того, как топливная смесь в процессе сгорания преобразуется в энергию, необходимо преобразовать ее в механическую работу. Это происходит благодаря вращению специальных «лопаток» струей газа под большим давлением.

- Разделение работы. Часть полученной механической работы от энергии топливной смеси, уходит на сжатия воздуха для следующей подачи, в компрессоре, а остальная энергия передается на приводимый агрегат.

Именно та работа, которая передается на приводимый агрегат и называется полезной! К слову, газотурбинный двигатель по праву считается двигателем, имеющим наибольшую удельную мощность, среди остальных двигателей внутреннего сгорания. Топливом к газотурбинному двигателю можно считать практически любое горючее: керосин, бензин, мазут, природный газ, дизельное топливо, судовое топливо, водяной газ, спирт, а также мелкий уголь!

Принцип работы газотурбинных двигателей. Чтобы добиться высокого КПД в тепловом двигателе, необходимо добиться высокой температуры сгорания топливной смеси, но не всегда это можно достичь. Препятствиями можно назвать не способность материалов, из которых построен двигатель (никель, сталь, керамика и прочие) выдерживать большие температуры и давление. Очень большое количество трудов инженеров было направлено на то, чтобы успешно отводить тепло от турбины и использовать его там, где это необходимо. Смело можно сказать, что их работа была проведена не зря, ведь в настоящее время, благодаря подобным разработкам, было достигнута эта цель путем перенаправления тепла выхлопных газов, сжатому воздуху. Такой процесс называется рекуперирование. Это очень успешных подход, ведь в противном случае тепло выхлопных газов было бы просто утеряно, а так, оно способно служить источником нагрева сжатого воздуха, перед процессом дальнейшего сгорания. Таким образом, можно смело утверждать, что без этого процесса и специальных теплообменников (рекуператоров) не удалось бы достигнуть столь высокого КПД.

Максимальная скорость вращения турбинных лопаток, определяет максимальное давление, которое нужно достигнуть для получения наивысшей мощности двигателя. При этом, как правило, чем меньше двигатель, тем выше должна быть частота вращения вала, для поддержания максимальной скорость турбинных лопаток.

Устройство газотурбинного двигателя. Что касается устройства, тут все не так и сложно, как можно себе представить. Газотурбинный двигатель состоит из камеры сгорания, где также установлены свечи зажигания и форсунка, для подачи топлива и получения искры в камере сгорания. Турбинное колесо со специальными лопатками установлено на одном валу с компрессором. К устройство двигателя также относятся: понижающий редуктор, теплообменник, выпускной трубопровод, впускной канал, а также диффузор и сопла.

При вращении вала компрессора, его лопасти захватывают воздух, который поступает через впускной канал. После того, как компрессор увеличивает скорость движения до 500 метров в секунду, он нагнетает его в диффузор. На выходе диффузора, скорость воздуха уменьшается, но с тем же повышается его давление. После диффузора, воздух попадает в теплообменник, где нагревается теплом отработанных газов и переходит в камеру сгорания. Помимо подогретого и сжатого воздуха, в камеру сгорания постоянно подается топливо в распыленном виде, через форсунку. Топливо смешивается с воздухом, образуя топливную смесь, далее эта смесь воспламеняется, с помощью искры, которую производит свеча. В результате сгорания, давление в камере повышается, нагретые газы проходят через сопло и попадают на лопатки турбинного колеса, которые приводятся в движение. Крутящий момент турбинного колеса передается через понижающий редуктор на трансмиссию автомобиля. Отработанные газы подходят в теплообменник, где подогревают поступивший сжатый воздух и выходят в атмосферу.

Основным недостатком газотурбинного двигателя является стоимость тепло прочных материалов, из которых должен быть построен двигатель. Помимо этого сложность работ и высокая степень очистки воздуха, который попадает в двигатель, также хорошо бьют по карману, но не смотря ни на что, разработка и усовершенствование газотурбинного двигателя уже вовсю проходит как в нашей стране, так и за границей.

Типы газотурбинных двигателей. Касательно типов, их очень большое количество, при этом суть работы одна и та же, но выполнение – немного различно. В зависимости от типов, газотурбинный двигатель имеет широкое применение на морских судах, железнодорожных составах, автомобилях, самолетах, вертолетах и даже в танках.К слову на сегодняшний день лишь американский танк Абрамс М1А1 оснащен газотурбинным двигателем.У советских инженеров тоже были попытки применить ГТД на танках,было даже несколько прототипов на базе Т-80,но почему то дальнейшие разработки были свёрнуты.

Комфорт и чистота

«Когда Т-80 движется на тебя, на расстоянии до 30 м машины совсем не слышно, — рассказывает Сергей Суворов. — Первое, что доносится до слуха, — это лязг зубьев ведущих колес. Танк не дымит, выпуская практически чистый горячий воздух. Я служил на Т-80 и думаю, что в плане комфорта среди отечественных танков ему не было равных до появления Т-90АМ. Сказки о комфорте в танках западного производства так и остались сказками. Уровень эргономики во всех «абрамсах», «леопардах», «меркавах» и прочих «челленджерах» примерно на уровне Т-55 или Т-62. В «восьмидесятках» при -35°С механик-водитель раздевался да нательного белья, я сидел в башне на командирском месте в хромовых сапогах. Никаких рукавиц — тонкие кожаные перчатки. На других машинах в холод без нескольких слоев одежды, меховых варежек, шерстяной маски на лицо и валенок в башне не поездишь».

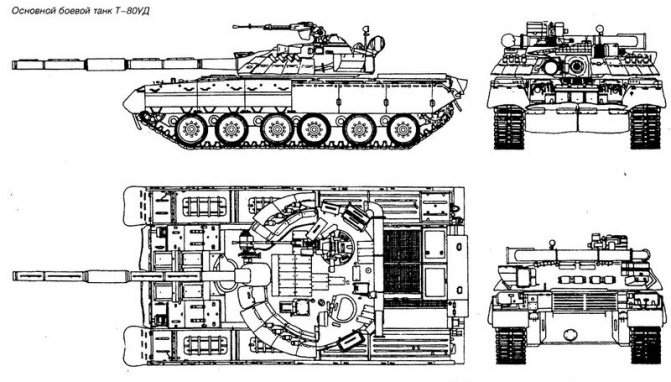

Т-80У — наиболее совершенная на сегодня машина из всего семейства Т-80. В этой модификации, появившейся в 1985 году, был применен новый комплекс вооружения. Несколько лет спустя тот же комплекс поставили на танк Т-72Б, после этого и ряда доработок танк получил наименование Т-90. Он располагает более мощным двигателем ГТД-1250 (1250 л.с. против 1100 л.с. у предшествующих модификаций).

В прошлом году появились сообщения о планах модернизации имеющегося в стране парка танков Т-80БВ, включающего несколько тысяч машин, и хотя официально параметры программы не объявлены, можно предположить, что итогом станет боевая машина, не уступающая по боевым свойствам Т-80У (а по некоторым показателям превосходящая его). Вероятно, будет произведена замена двигателя на ГТД-1250, танк оборудуют системой управления огнем 1А45 «Иртыш» с лазерным прицелом-дальномером, цифровым баллистическим вычислителем, комбинированным ночным прицелом и комплексом управляемого ракетного вооружения, способного стрелять ракетами типа «Инвар-М». Также машина получит современную динамическую защиту.

AutoXS.ru — Авто Энциклопедия

- 12-05-2019, 19:14

- Статьи / Разное про автомобили

- Автор: VexterXS

В этой статье речь пойдет о плюсах, минусах и общем принципе работы газово-турбинного двигателя (ГТД), а также краткое сравнение с ДВС. Текст разбит на логические абзацы с подзаголовками и списками.

Из-за нестабильной экономической ситуации в мире приходится искать способы сэкономить. Владельцы и будущие покупатели автомобиля в первую очередь думают об экономичности своей машины. Большую популярность обрела установка газово-турбинного двигателя (ГТД).

Газовая установка (ГТД) – это тепловой двигатель, в котором энергия нагретого и сжатого газа преобразуется в механическую на валу турбины. Га́зовая турби́на (фр. turbine от лат. turbo — вихрь, вращение) — лопаточная машина, в ступенях которой энергия сжатого и/или нагретого газа преобразуется в механическую работу на валу. (из Википедии)

Устройство

Существует всего два типа газовых установок, которые действительно имеют преимущество перед ДВС:

• С несколькими валами

Чаще всего в таком моторе работает 2 турбины (одна приводит в движение компрессор, а другая – автомобиль), которые не соединены между собой, что увеличивает КПД. Компрессор накачивает воздух в камеру сгорания, создавая давление одновременно с тем, как форсунка подает горючее. Из-за сильного сжатия газ воспламеняется и с высокой скоростью вылетает на тяговую и компрессорную турбину.

• Со свободно-поршневой системой

Оппозитно размещенные поршни под давлением воздуха сжимают горючую смесь, в результате чего она воспламеняется и раздвигает их обратно, а после выходит через отводы, вращая при этом турбину. Из-за особенностей конструкции такой двигатель можно сделать только двухтактным.

ДВС на типы не делят, ведь принцип работы у всех один: поршень, возвращаясь в низ, создает разрежение и в цилиндр засасывает горючую смесь (во многих машинах это делает нагнетатель). Далее он снова движется к верхней мертвой точке, после чего в камере сгорания происходит воспламенение, и давление газов обратно движет поршень вниз, вращая коленчатый вал.

Горючая смесь может образовываться внутренне (в цилиндре) и внешне (в карбюраторе). Воспламенение происходит либо за счет сильного давления, либо провоцируется искрой.

Плюсы и минусы

В этом разделе приведены преимущества и недостатки газовой установки относительно ДВС!

Газовые двигатели обрели свою популярность благодаря ряду преимуществ:

• Высокий КПД.

В продвинутых промышленных установках КПД может достигать даже 90%, но в автомобилях в среднем – 65%.

• Экономичность

Расход топлива несильно отличается, но цена на газ заметно ниже. Из-за того, что КПД выше, горючее расходуется эффективнее. В итоге общая экономия составляет около 60%!

• Теоретическая надежность

Подвижных частей в ГТД почти в 2 раза меньше. Более лояльные требования к системе смазки. Все это значительно уменьшает шанс серьезной поломки.

Многие люди недолюбливают газовую установку из-за одного серьезного недостатка:

нужно ежегодно проводить ТО (это очень часто), потому что ГТД в отличие от ДВЗ может взорваться, а это летальный исход.

На ТО происходит замена мелких деталей: фильтров, прокладок и прочего.

Стоит ли устанавливать ГТД?

Все зависит от финансов покупателя. Если есть деньги на новую машину, то не стоит. Для города лучше купить гибрид или электромобиль, а для дальних поездок – машину со стандартным ДВС. Если на покупку нового автомобиля средств нет, все зависит от расхода уже имеющегося. К примеру, на современных иномарках менять двигатель, скорее всего, не стоит, а на стареньком ВАЗ 2109 ГТД сэкономит немало денег.

При должном внимании и отношении газовая установка сэкономит значительную сумму и прослужит не менее 20 лет!

На пути к гибриду

Одна из главных претензий, предъявляемых танку Т-80, — прожорливость его газотурбинного двигателя. С этим трудно поспорить — ГТД действительно потребляет больше топлива, чем дизель. «Основной вид горючего для этого танка — дизельное топливо, — говорит Сергей Суворов, — но Т-80 может ездить и на керосине, и на смесях бензина. Как-то во время службы на Урале я столкнулся с ситуацией, когда мои танки ездили практически на воде. Баки нам заправили какой-то белой, похожей на молоко жидкостью, в которой воды было, наверно, не меньше 50%. Я тогда задавал себе вопрос — сколько бы на этой адской смеси проехал Abrams? А Т-80 ездили как ни в чем не бывало. При этом температура воздуха в тот день была ниже -10°С. Но проверку батальон сдал. Правда, потом от влаги начались проблемы в работе топливной системы двигателя».

Как считает Сергей Суворов, относительно низкая экономичность Т-80 связана не только и не столько с применением ГТД, сколько с конструкцией именно танковых газотурбинных двигателей. В отличие от дизеля, мотор Т-80 имеет более низкую приемистость. Чтобы набрать максимальные обороты, а следовательно, и мощность, дизелю надо полсекунды, а ГТД-1000/1250 — секунды три-четыре. Если на пути танка яма, механик-водитель должен бросить педаль газа, то есть сократить подачу топлива. Двигатель резко сбрасывает обороты, и танк фактически останавливается. Потом механик снова нажимает педаль подачи топлива, но требуется еще несколько секунд, пока турбина раскрутится снова. Чтобы не стоять в ямах, танкистов обучали раскручивать турбину до максимальных оборотов, а затем в яме замедляться с помощью системы торможения. Танк при этом не глохнет — так как нет жесткой связи между турбиной двигателя и трансмиссией, между ними связь только газодинамическая, однако топливо продолжает литься рекой. «В танковом газотурбинном двигателе была изначально применена не совсем правильная идеология подачи топлива, — объясняет Сергей Суворов. — Например, в ряде авиационных газотурбинных двигателей после запуска автоматически поддерживается заданное значение постоянных оборотов, а регулирование мощности на валу осуществляется за счет изменения подачи топлива, без изменения частоты вращения турбины. Если бы в танковом двигателе существовала такая же система, тогда и расход топлива был бы почти таким же, как на дизеле». Впрочем, конструкторская мысль не стоит на месте. Уже разработан перспективный газотурбинный танковый двигатель ГТД-1500, который по экономичности не уступает дизелям.

ОБЩИЕ СВЕДЕНИЯ О ГАЗОТУРБИННЫХ ДВИГАТЕЛЯХ

Лекция 1

ОБЩИЕ СВЕДЕНИЯ О ГАЗОТУРБИННЫХ ДВИГАТЕЛЯХ

1.1. Введение

В современной технике разработано и используется множество различных типов двигателей.

В данном пособии рассматривается лишь один тип — газотурбинные двигатели (ГТД), т.е. двигатели, имеющие в своем составе компрессор, камеру сгорания и газовую турбину.

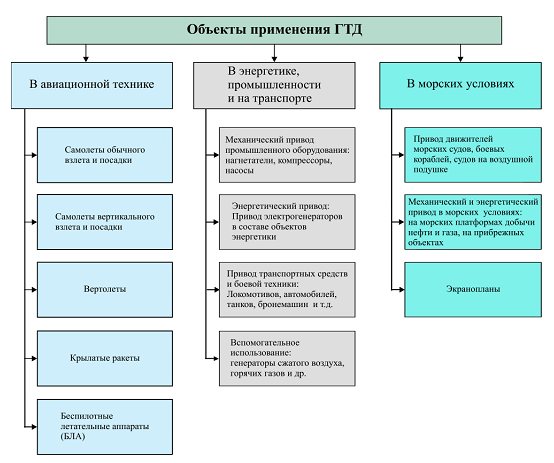

ГТД широко применяются в авиационной, наземной и морской технике. На рис. 1.1 показаны основные объекты применения современных ГТД.

Рис. 1.1. Классификация ГТД по назначению и объектам применения

В настоящее время в общем объеме мирового производства ГТД в стоимостном выражении авиационные двигатели составляют около 70 %, наземные и морские — около 30 %. Объем производства наземных и морских ГТД распределяется следующим образом:

— энергетические ГТД ~ 91 %;

— ГТД для привода промышленного оборудования и наземных транспортных средств ~ 5 %;

— ГТД для привода судовых движителей ~ 4 %.

В современной гражданской и военной авиации ГТД практически полностью вытеснили поршневые двигатели и заняли доминирующее положение.

Их широкое применение в энергетике, промышленности и транспорте стало возможным благодаря более высокой энергоотдаче, компактности и малому весу по сравнению с другими типами силовых установок.

Высокие удельные параметры ГТД обеспечиваются особенностями конструкции и термодинамического цикла. Цикл ГТД, хотя и состоит из тех же основных процессов, что и цикл поршневых двигателей внутреннего сгорания, имеет существенное отличие. В поршневых двигателях процессы происходят последовательно, один за другим, в одном и том же элементе двигателя — цилиндре. В ГТД эти же процессы происходят одновременно и непрерывно в различных элементах двигателя. Благодаря этому в ГТД нет такой неравномерности условий работы элементов двигателя, как в поршневом, а средняя скорость и массовый расход рабочего тела в 50…100 раз выше, чем в поршневых двигателях. Это позволяет сосредоточить в малогабаритных ГТД большие мощности.

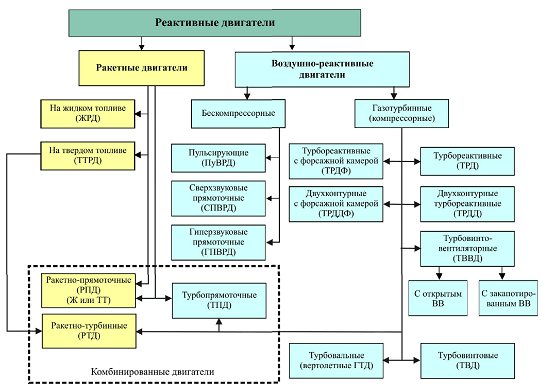

Авиационные ГТД по способу создания тягового усилия относятся к классу реактивных двигателей, классификация которых показана на рис. 1.2.

Рис. 1.2. Классификация реактивных двигателей.

Ко второй группе относятся воздушно-реактивные двигатели (ВРД), для которых атмосферный воздух является основным компонентом рабочего тела, а кислород воздуха используется как окислитель. Задействование воздушной среды позволяет значительно сократить запас рабочего тела и повысить экономичность двигателя.

Газотурбинные ВРД, получившие свое название из-за наличия турбокомпрессорного агрегата, имеющего в своем составе газовую турбину как основной источник механической энергии.

Реактивные двигатели, в которых вся полезная работа цикла затрачивается на ускорение рабочего тела, называются двигателями прямой реакции. К ним относятся ракетные двигатели всех типов, комбинированные двигатели, прямоточные и пульсирующие ВРД, а из группы ГТД — турбореактивные двигатели (ТРД) и двухконтурные турбореактивные двигатели (ТРДД). Если же основная часть полезной работы цикла в виде механической работы на валу двигателя передается специальному движителю, например воздушному винту, то такой двигатель называется двигателем непрямой реакции. Примерами двигателей непрямой реакции являются турбовинтовой двигатель (ТВД) и вертолетный ГТД.

Классическим примером двигателя непрямой реакции может служить также поршневая винтомоторная установка. Качественного отличия по способу создания тягового усилия между ней и турбовинтовым двигателем нет.

1.2. ГТД наземного и морского применения

Параллельно с развитием авиационных ГТД началось применение ГТД в промышленности и на транспорте. B1939r. швейцарская фирма A.G. Brown Bonery ввела в эксплуатацию первую электростанцию с газотурбинным приводом мощностью 4 МВт и КПД 17,4 %. Эта электростанция и в настоящее время находится в работоспособном состоянии. В 1941 г. вступил в строй первый железнодорожный газотурбовоз, оборудованный ГТД мощностью 1620 кВт разработки этой же фирмы. С конца 1940-хгг. ГТД начинают применяться для привода морских судовых движителей, а с конца 1950-х гг. — в составе газоперекачивающих агрегатов на магистральных газопроводах для привода нагнетателей природного газа.

Таким образом, постоянно расширяя область и масштабы своего применения, ГТД развиваются в направлении повышения единичной мощности, экономичности, надежности, автоматизации эксплуатации, улучшения экологических характеристик.

Быстрому внедрению ГТД в различные отрасли промышленности и транспорта способствовали неоспоримые преимущества этого класса тепловых двигателей перед другими энергетическими установками — паротурбинными, дизельными и др. К таким преимуществам относятся:

— большая мощность в одном агрегате;

— компактность, малая масса рис. 1.3;

— уравновешенность движущихся элементов;

— широкий диапазон применяемых топлив;

— легкий и быстрый запуск, в том числе при низких температурах;

— хорошие тяговые характеристики;

— высокая приемистость и хорошая управляемость.

Рис. 1.3. Сравнение габаритных размеров ГТД и дизельного двигателя мощностью 3 МВт

Основным недостатком первых моделей на земных и морских ГТД была относительно низкая экономичность. Однако эта проблема достаточно быстро преодолевалась в процессе постоянного совершенствования двигателей, чему способствовало опережающее развитие технологически близких авиационных ГТД и перенос передовых технологий в наземные двигатели.

1.3. Области применения наземных ГТД

1.3.1. Механический привод промышленного оборудования

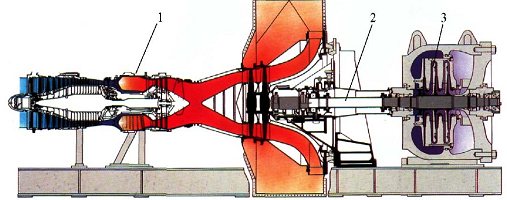

Наиболее массовое применение ГТД механического привода находят в газовой промышленности. Они используются для привода нагнетателей природного газа в составе ГПА на компрессорных станциях магистральных газопроводов, а также для привода агрегатов закачки природного газа в подземные хранилища (рис. 1.4).

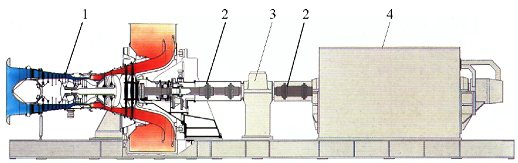

Рис. 1.4. Применение ГТД для прямого привода нагнетателя природного газа:

1 ГТД; 2 трансмиссия; 3 нагнетатель

ГТД используются также для привода насосов, технологических компрессоров, воздуходувок на предприятиях нефтяной, нефтеперерабатывающей, химической и металлургической промышленности. Мощностной диапазон ГТД от 0,5 до 50 МВт.

Основная особенность перечисленного при водимого оборудования — зависимость потребляемой мощности N от частоты вращения n (обычно близкая к кубической: N~n3), температуры и давления нагнетаемых сред. Поэтому ГТД механического привода должны быть приспособлены к работе с переменными частотой вращения и мощностью. Этому требованию в наибольшей степени отвечает схема ГТД со свободной силовой турбиной. Различные схемы наземных ГТД будут рассмотрены ниже.

1.3.2. Привод электрогенераторов

ГТД для привода электрогенераторов рис. 1.5 используются в составе газотурбинных электростанций (ГТЭС) простого цикла и конденсационных электростанций комбинированного парогазового цикла (ПГУ), вырабатывающих «чистую» электроэнергию, а также в составе когенерационных установок производящих совместно электрическую и тепловую энергию.

Рис. 1.5. Применение ГТД для привода генератора (через редуктор):

1 — ГТД; 2 — трансмиссия; 3 — редуктор; 4 генератор.

Современные ГТЭС простого цикла, имеющие относительно умеренный электрический КПД ηэл=25…40 %, в основном используются в пиковом режиме эксплуатации — для покрытия суточных и сезонных колебаний спроса на электроэнергию. Эксплуатация ГТД в составе пиковых ГТЭС характеризуется высокой цикличностью (большим количеством циклов «пуск — нагружение работа под нагрузкой — останов»). Возможность ускоренного пуска является важным преимуществом ГТД при работе в пиковом режиме.

Электростанции с ПГУ используются в базовом режиме (постоянная работа с нагрузкой, близкой к номинальной, с минимальным количеством циклов «пуск — останов» для проведения регламентных и ремонтных работ). Современные ПГУ, базирующиеся на ГТД большой мощности (N>150 МВт), достигают КПД выработки электроэнергии ηэл=58…60 %.

В когенерационных установках тепло выхлопных газов ГТД используется в котле-утилизаторе для производства горячей воды и (или) пара для технологических нужд или в системах централизованного отопления. Совместное производство электрической и тепловой энергии значительно снижает её себестоимость. Коэффициент использования тепла топлива в когенерационных установках достигает 90 %.

Электростанции с ПГУ и когенерационные установки являются наиболее эффективными и динамично развивающимися современными энергетическими системами. В настоящее время мировое производство энергетических ГТД составляет около 12000 штук в год суммарной мощностью около 76000 МВт.

Основная особенность ГТД для привода электрогенераторов — постоянство частоты вращения выходного вала на всех режимах (от холостого хода до максимального), а также и высокие требования к точности поддержания частоты вращения, от которой зависит качество вырабатываемого тока. Этим требованиям в наибольшей степени соответствуют одновальные ГТД, поэтому они широко используются в энергетике. ГТД большой мощности (N>60 МВт), работающие, как правило, в базовом режиме в составе мощных электростанции, выполняются исключительно по одновальной схеме.

В энергетике используется весь мощностной ряд ГТД от нескольких десятков кВт до 350 МВт.

1.3.3. Основные типы наземных ГТД

Наземные ГТД различного назначения и класса мощности можно разделить на три основных технологических типа:

— стационарные ГТД;

— ГТД, конвертированные из авиадвигателей (авиапроизводные);

— микротурбины.

1.3.3.1. Стационарные ГТД

Двигатели этого типа разрабатываются и производятся на предприятиях энергомашиностроительного комплекса согласно требованиям, предъявляемым к энергетическому оборудованию:

— высокий ресурс (не менее 100 000 час) и срок службы (не менее 25 лет);

— высокая надежность;

— ремонтопригодность в условиях эксплуатации;

— умеренная стоимость применяемых конструкционных материалов и ГСМ для снижения стоимости производства и эксплуатации;

— отсутствие жестких габаритно-массовых ограничений, существенных для авиационных ГТД.

Перечисленные требования сформировали облик стационарных ГТД, для которых характерны следующие особенности:

— максимально простая конструкция;

— использование недорогих материалов с относительно низкими характеристиками;

— массивные корпуса, как правило, с горизонтальным разъемом для возможности выемки и ремонта ротора ГТД в условиях эксплуатации;

— конструкция камеры сгорания, обеспечивающая возможность ремонта и замены жаровых труб в условиях эксплуатации;

— использование подшипников скольжения.

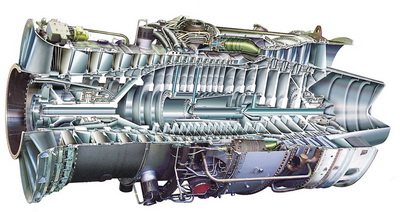

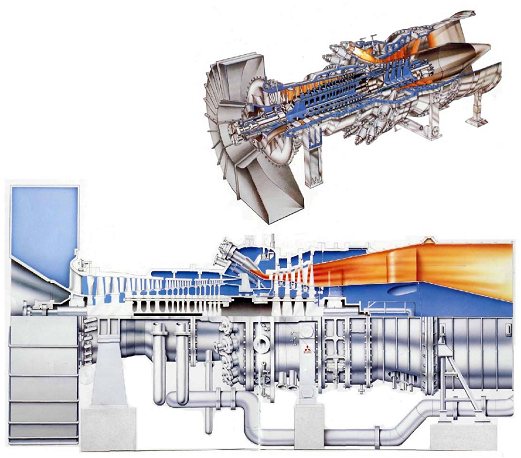

Типичный стационарный ГТД показан на рис. 1.6.

Рис. 1.6. Стационарный ГТД (модель M501F фирмы Mitsubishi)

мощностью 150 МВт.

В настоящее время ГТД стационарного типа используются во всех областях применения наземных ГТД в широком диапазоне мощности от 1 МВт до 350 МВт.

На начальных этапах развития в стационарных ГТД применялись умеренные параметры цикла. Это объяснялось некоторым технологическим отставанием от авиационных двигателей из-за отсутствия мощной государственной финансовой поддержки, которой пользовалась авиадвигателестроительная отрасль во всех странах-производителях авиадвигателей. С конца 1980-х г.г. началось широкое внедрение авиационных технологий при проектировании новых моделей ГТД и модернизации действующих.

К настоящему времени мощные стационарные ГТД по уровню термодинамического и технологического совершенства вплотную приблизились к авиационным двигателям при сохранении высокого ресурса и срока службы.

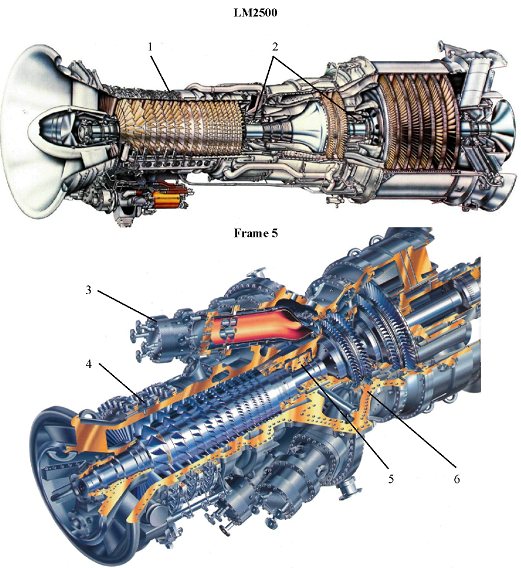

1.3.3.2. Наземные ГТД, конвертированные из авиадвигателей

ГТД данного типа разрабатываются на базе авиационных прототипов на предприятиях авиа-двигателестроительного комплекса с использованием авиационных технологий. Промышленные ГТД, конвертированные из авиадвигателей, начали разрабатываться вначале 1960-x г.г., когда ресурс гражданских авиационных ГТД достиг приемлемой величины (2500…4000ч.).

Первые промышленные установки с авиаприводом появились в энергетике в качестве пиковых или резервных агрегатов. Дальнейшему быстрому внедрению авиапроизводных ГТД в промышленность и транспорт способствовали:

— более быстрый прогресс вавиадвигателестроении по параметрам цикла и повышению надежности, чем в стационарном газотурбостроении;

— высокое качество изготовления авиационных ГТД и возможность организации их централизованного ремонта;

— возможность использования авиадвигателей, отработавших летный ресурс, с необходимым ремонтом для эксплуатации на земле;

— преимущества авиационных ГТД — малая масса и габариты, более быстрый пуск и приемистость, меньшая потребная мощность пусковых устройств, меньшие потребные капитальные затраты при строительстве объектов применения.

При конвертации базового авиационного двигателя в наземный ГТД в случае необходимости заменяются материалы некоторых деталей холодной и горячей частей, наиболее подверженных коррозии. Так, например, магниевые сплавы заменяются на алюминиевые или стальные, в горячей части применяются более жаростойкие сплавы с повышенным содержанием хрома. Камера сгорания и система топливопитания модифицируются для работы на газообразном топливе или под многотопливный вариант. Дорабатываются узлы, системы двигателя (запуска, автоматического управления (САУ), противопожарная, маслосистема и др.) и обвязка для обеспечения работы в наземных условиях. При необходимости усиливаются некоторые статорные и роторные детали.

Объем конструктивных доработок базового авиадвигателя в наземную модификацию в значительной степени определяется типом авиационного ГТД.

Сравнение конвертированного ГТД и ГТД стационарного типа одного класса мощности показано на рис. 1.7.

Авиационные ТВД и вертолетные ГТД функционально и конструктивно более других авиадвигателей приспособлены для работы в качестве наземных ГТД. Они фактически не требуют модификации турбокомпрессорной части (кроме камеры сгорания).

В 1970-е годы был разработан наземный ГТД HK-12CT на базе одновального авиационного ТВД HK-12, который эксплуатировался на самолетах ТУ-95, ТУ-114 и АН-22. Конвертированный двигатель HK-12CT мощностью 6,3 МВт был выполнен со свободной CT и работает в составе многих ГПА и по сей день.

В настоящее время конвертированные авиационные ГТД различных производителей широко используются в энергетике, промышленности, в морских условиях и на транспорте.

Рис. 1.7. Сравнение типичных конструкций ГТД, конвертированного из авиадвигателя и ГТД стационарного типа одного класса мощности 25 МВт:

1 тонкие корпуса; 2 подшипники качения; 3 выносные КС;

4 массивные корпуса; 5 подшипники скольжения; 6 горизонтальный разъем

Мощностной ряд — от нескольких сотен киловатт до 50 МВт.

Данный тип ГТД характеризуется наиболее высоким эффективным КПД при работе в простом цикле, что обусловлено высокими параметрами и эффективностью узлов базовых авиадвигателей.

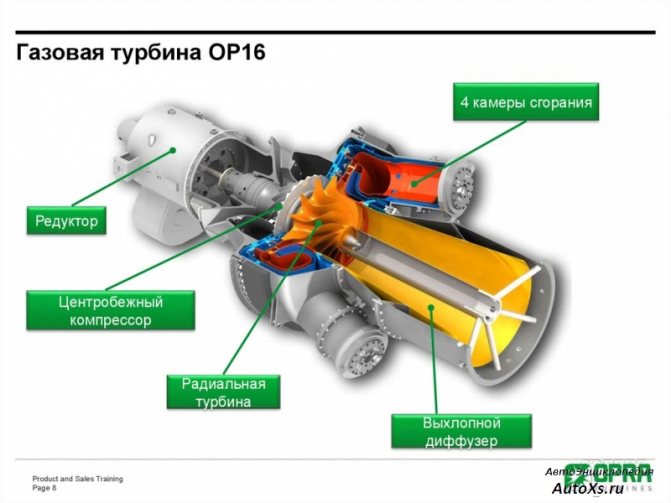

1.3.3.3. Микротурбины

В 1990-е годы за рубежом начали интенсивно разрабатываться энергетические ГТД сверхмалой мощности (от 30 до 200 кВт), названные микротурбинами.

Примечание: необходимо иметь ввиду, что в зарубежной практике терминами «турбина», «газовая турбина» обозначается как отделъный узел турбины, так и ГТД в целом).

Особенности микротурбин обусловлены их исключительно малой размерностью и областью применения. Микротурбины используются в малой энергетике в составе компактных когенерационных установок (ГТУ-ТЭЦ) как автономные источники электрической и тепловой энергии. Микротурбины имеют максимально простую конструкцию — одновальная схема и минимальное количество деталей рис.1.8.

Рис. 1.7. Микротурбина (модель ТА-60 фирмы Elliot Energy Systems мощностью 60 кВт)

Используются одноступенчатый центробежный компрессор и одноступенчатая центростремительная турбина, выполненные в виде моноколес. Частота вращения ротора из-за малой размерности достигает 40000…120 000 об/мин, поэтому применяются керамические и газостатические подшипники. Камера сгорания выполняется многотопливной и может работать на газообразном и жидком топливе.

Конструктивно ГТД максимально интегрируется в энергетическую установку: ротор ГТД объединяется на одном валу с ротором высокочастотного электрического генератора.

КПД микротурбин в простом цикле составляет 14…18 %. Для повышения эффективности часто используются регенераторы тепла выхлопных газов. КПД микротурбины в регенеративном цикле достигает 28…32 %.

Относительно низкая экономичность микротурбин объясняется малой размерностью и невысокими параметрами цикла, которые применяются в данном типе ГТД для упрощения и удешевления установок. Поскольку микротурбины работают в составе когенерационных установок (ГТУ-ТЭЦ), низкая экономичность ГТД компенсируется повышенной тепловой мощностью, вырабатываемой мини «ГТУ-ТЭЦ» за счет тепла выхлопных газов.

Коэффициент использования тепла топлива в этих установках достигает 80 %.

1.4. Основные мировые производители ГТД

General Electric, США. Компания General Electric (GE) — крупнейший мировой производитель авиационных, наземных и морских ГТД. Отделение компании General Electric Aircraft Engines (GE AE) в настоящее время занимается разработкой и производством авиационных ГТД различных типов — ТРДД, ТРДДФ, ТВД и вертолетных ГТД.

Pratt & Whitney, США. ФирмаРгай & Whitney (PW) входит в состав компании United Technologies Corporations (UTC). В настоящее время PW занимается разработкой и производством авиационных ТРДД средней и большой тяги.

Pratt & Whitney Canada, (Канада). Фирма Pratt & Whitney Canada (PWC) также входит в состав компании UTC в группу PW. PWC занимается разработкой и производством малоразмерных ТРДД, ТВД и вертолетных ГТД.

Rolls-Royce (Великобритания). Компания Rolls-Royce в настоящее время разрабатывает и производит широкий спектр ГТД авиационного, наземного и морского применения.

Honeywell (США). Компания Honeywell занимается разработкой и производством авиационных ГТД — ТРДД и ТРДДФ в малом классе тяги, ТВД и вертолетных ГТД.

Snecma (Франция). Компания занимается разработкой и производством авиационных ГТД — военных ТРДДФ и гражданских ТРДД совместно с компанией GE. Совместно с фирмой Rolls-Royce разрабатывала и производила ТРДФ «Олимп».

Turbomeca (Франция). Фирма Turbomeca в основном разрабатывает и выпускает ТВД и вертолетные ГТД малой и средней мощности.

Siemens (Германия). Профилем этой крупной фирмы являются стационарные наземные ГТД для энергетического и механического привода и морского применения в широком диапазоне мощности.

Alstom (Франция, Великобритания). Компания Alstom разрабатывает и производит стационарные одновальные энергетические ГТД малой мощности.

Solar (США). Фирма Solar входит в состав компании Caterpillar и занимается разработкой и производством стационарных ГТД малой мощности для энергетического и механического привода и морского применения.

ОАО «Авиадвигатель» (г. Пермь). Разрабатывает, изготавливает и сертифицирует авиационные ГТД — гражданские ТРДД для магистральных самолетов, военные ТРДДФ, вертолетные ГТД, а также авиапроизводные наземные промышленные ГТД для механического и энергетического привода.

ГУНПП «Завод имени В.Я. Климова» (г. Санкт-Петербург). Государственное унитарное научно-производственное предприятие «Завод им. В.Я. Климова» в последние годы специализируется на разработке и производстве авиационных ГТД. Номенклатура разработок широка — военные ТРДДФ, самолетные ТВД и вертолетные ГТД; танковые ГТД, а также конвертированные промышленные ГТД.

ОАО «ЛМЗ» (г. Санкт-Петербург). ОАО «Ленинградский Металлический завод» разрабатывает и производит стационарные энергетические ГТД.

ФГУП «Мотор» (г. Уфа). Федеральное государственное унитарное предприятие «Научно-производственное предприятие «Мотор»» занимается разработкой военных ТРД и ТРДФ для истребителей и штурмовиков.

«Омское МКБ» (г. Омск). АО «Омское моторостроительное конструкторское бюро» занимается разработкой малоразмерных ГТД и вспомогательных СУ.

ОАО «НПО «Сатурн»» (г.Рыбинск). ОАО «Научно-производственное объединение «Сатурн»» в последние годы разрабатывает и производит военные ТРДДФ, ТВД, вертолетные ГТД, конвертированные наземные ГТД. Совместно с НПО «Машпроект» (Украина) участвует в программе энергетического одновального ГТД мощностью 110 МВт.

ОАО «СНТК им. Н.Д.Кузнецова». ОАО «Самарский научно-технический комплекс им. Н.Д. Кузнецова» разрабатывает и выпускает авиационные ГТД (ТВД, ТРДД, ТРДДФ) и наземные ГТД, конвертированные из авиадвигателей.

AMHTK «Союз» (г. Москва). ОАО «Авиамоторный научно-технический комплекс «Союз»» разрабатывает и изготавливает авиационные ГТД — ТРД, ТРДФ, подъемно-маршевые ТРДДФ.

Тушинское МКБ «Союз» (г. Москва). Государственное предприятие «Тушинское машиностроительное конструкторское бюро «Союз»» занимается доводкой и модернизацией военных ТРДФ.

НПП «Машпроект» (Украина, г. Николаев). Научно-производственное предприятие «Зоря-Машпроект» (Украина, г. Николаев) разрабатывает и производит ГТД для морских СУ, а также наземные ГТД для энергетического и механического привода. Наземные двигатели являются модификациями моделей морского применения. Класс мощности ГТД: 2…30 МВт. C 1990 г.г. НПП «Зоря-Машпроект» разрабатывает также стационарный одновальный энергетический двигатель UGT-110 мощностью 110 МВт.

ГП «ЗМКБ «Прогресс» им. А.Г. Ивченко» (Украина, г. Запорожье). Государственное предприятие «Запорожское машиностроительное конструкторское бюро «Прогресс» имени академика А.Г. Ивченко» специализируется на разработке, изготовлении опытных образцов и сертификации авиационных ГТД — ТРДД в диапазоне тяги 17…230 кН, самолетных ТВД и вертолетных ГТД мощностью 1000…10000 кВт, а также промышленных наземных ГТД мощностью от 2,5 до 10000 кВт.

Двигатели разработки «ЗМКБ «Прогресс» серийно выпускаются в ОАО «Мотор Сич» (Украина, г. Запорожье). Наиболее массовые серийные авиационные двигатели и перспективные проекты:

— ТВД и вертолетные ГТД — АИ-20, АИ-24, Д-27;

— ТРДД — АИ-25, ДВ-2, Д-36, Д-18Т, Д-436Т1/Т2/ЛП.

Наземные ГТД:

— Д-336-1/2, Д-336-2-8, Д-336-1/2-10.